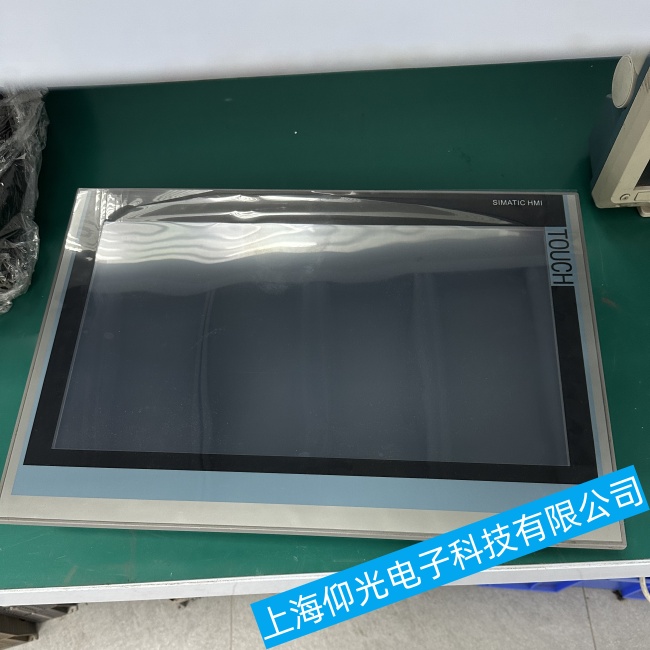

近日,工控设备维修领域针对西门子触摸屏"触摸无响应"故障的专项技术攻关取得重要进展。作为工业自动化生产线的"神经中枢",触摸屏的稳定性直接关系到设备运行效率与产品质量。然而,在食品加工、精密制造等高粉尘、高湿度场景中,"鼠标箭头静止不动"的故障频发,成为制约设备全生命周期管理的核心痛点。维修工程师通过构建"环境-硬件-软件"三维诊断模型,已形成覆盖预防性维护到应急修复的全链条解决方案。

故障溯源:复合型诱因揭示行业共性难题

经对300余例故障样本的深度解析,技术团队发现故障根源呈现多维度耦合特征。环境因素成为首要诱因:声波反射条纹作为触摸定位系统的核心组件,其表面0.03mm级沟槽极易被油污、金属粉尘填充。某钢铁企业案例显示,其触摸屏在连续运行180天后,声波反射效率衰减达75%,导致定位误差超过±5mm阈值。

硬件故障则呈现链式传导特性:控制卡晶振偏移、信号线屏蔽层破损、串口通信协议不匹配等问题占比达41%。软件层面,驱动与操作系统兼容性冲突、注册表关键参数丢失等问题同样不容忽视。特别值得关注的是,部分用户因使用非官方安装包,导致驱动文件版本与固件程序出现"版本倒挂",形成"软件性硬件故障"的复杂局面。

技术攻坚:模块化修复体系实现精准施策

针对复合型故障特征,维修行业已建立"三级诊断-四维修复"标准化流程。在环境治理环节,创新应用纳米疏水涂层技术,通过在声波条纹表面形成200nm级保护膜,使防污能力提升3倍,单次清洁维护周期延长至6个月。硬件修复方面,开发出智能信号分析仪,可实时捕捉控制卡输出波形畸变率,结合X射线透视检测技术,将虚焊点定位精度提升至0.1mm级。

软件重构环节引入自动化适配系统,通过设备ID自动匹配2000余种驱动-固件组合方案,配合沙盒环境进行兼容性压力测试。在某汽车零部件工厂的实测中,该系统将驱动修复成功率从58%提升至97%,并建立故障特征库,涵盖127种典型软件冲突场景。针对极端案例,采用双系统镜像备份技术,在保留原生产环境的同时,构建虚拟化测试平台进行故障复现。

行业变革:从被动响应到主动预防的范式转移

此次技术突破推动工控设备维护进入智能化新阶段。业内专家建议,用户应构建"三防一测"维护体系:每日生产结束后进行声波条纹表面微尘检测,每周实施信号完整性自检,每月开展硬件模块热成像扫描,每季度进行全系统抗干扰压力测试。同时,推动建立设备健康大数据平台,通过AI算法预测硬件老化趋势,实现从"故障维修"到"寿命管理"的跨越。随着5G+工业互联网的深度融合,远程诊断中心与本地维修网络的协同作战模式,正成为破解复杂工控设备维护难题的新范式。

转载请注明出处:上海仰光电子科技专业西门子工控维修

本文链接:http://www.siemens-yg.com/fuwu/5129.htm